dcs 系统集成,工业自动化控制的核心技术

时间:2024-10-19 来源:网络 人气:

DCS系统集成:工业自动化控制的核心技术

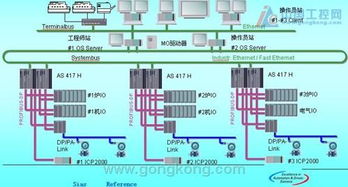

随着工业自动化技术的不断发展,分布式控制系统(DCS)已成为现代工业生产中不可或缺的核心技术。DCS系统集成的成功与否,直接关系到整个生产过程的稳定性和效率。本文将深入探讨DCS系统集成的关键要素、实施步骤以及注意事项。

一、DCS系统集成的意义

DCS系统集成是将多个分散的控制系统、传感器、执行器等设备通过网络连接,形成一个统一的、协同工作的整体。其意义主要体现在以下几个方面:

提高生产效率:通过集成,可以实现生产过程的自动化、智能化,减少人工干预,提高生产效率。

降低生产成本:集成后的系统可以优化资源配置,减少能源消耗,降低生产成本。

提高产品质量:集成系统可以实时监控生产过程,及时发现并解决质量问题,提高产品质量。

增强系统可靠性:集成后的系统具有更高的冗余度和容错能力,提高系统的可靠性。

二、DCS系统集成的关键要素

DCS系统集成涉及多个方面,以下列举了几个关键要素:

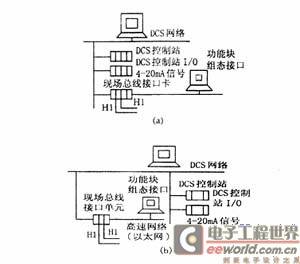

硬件设备:包括控制器、输入输出模块、通信模块、传感器、执行器等。

软件系统:包括操作界面、监控软件、组态软件、数据库等。

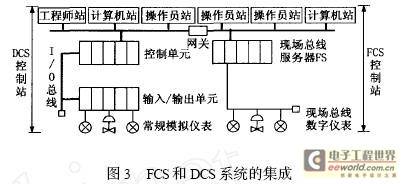

网络通信:包括现场总线、以太网、无线通信等。

系统集成:包括硬件选型、软件配置、网络搭建、系统调试等。

三、DCS系统集成实施步骤

DCS系统集成实施步骤如下:

需求分析:了解用户需求,明确系统功能、性能、可靠性等指标。

硬件选型:根据需求分析结果,选择合适的控制器、输入输出模块、通信模块等硬件设备。

软件配置:根据硬件设备,配置相应的软件系统,包括操作界面、监控软件、组态软件等。

网络搭建:搭建现场总线、以太网、无线通信等网络,实现设备之间的数据传输。

系统集成:将硬件、软件、网络等集成在一起,形成一个完整的系统。

系统调试:对集成后的系统进行调试,确保系统稳定、可靠地运行。

培训与维护:对用户进行系统操作培训,并提供后续的维护服务。

四、DCS系统集成注意事项

在DCS系统集成过程中,需要注意以下事项:

安全性:确保系统在运行过程中不会受到恶意攻击,保护数据安全。

可靠性:选择具有高可靠性的硬件和软件,确保系统稳定运行。

兼容性:确保不同设备、软件之间的兼容性,避免出现冲突。

可扩展性:设计系统时,考虑未来可能的需求变化,确保系统可扩展。

维护性:设计易于维护的系统,降低维护成本。

DCS系统集成是工业自动化控制的核心技术,对于提高生产效率、降低生产成本、提高产品质量具有重要意义。在实施过程中,要充分考虑关键要素、实施步骤以及注意事项,确保系统稳定、可靠地运行。随着工业自动化技术的不断发展,DCS系统集成将在未来工业生产中发挥越来越重要的作用。

相关推荐

教程资讯

教程资讯排行